Die Entwicklung eines Lackierautomaten

Subtitle Von dem großvolumigen Lackierautomaten bis zum flexiblen, voll ausgestatteten, einfach zu programmierenden LackiersystemIm November 2017 hat Mycronic das Schutzlacksystem MYC50 auf dem Weltmarkt eingeführt. Das System wurde für den Einsatz in den anspruchsvollen, auf Volumen laufenden Fabriken Chinas und Asiens entwickelt.

Die Erschließung neuer Märkte erforderte andere Fähigkeiten. Die Qualität war zwar vorhanden, aber die Anforderungen in Europa und Amerika machten die Anpassung des Systems an einen neuen Markt notwendig. Es wurde ein multidisziplinäres Team gebildet, das auf drei Kontinenten arbeitet, um direkten Kundeninput zu erhalten. Es wurde ein ehrgeiziger Zeitplan für das Minimal Viable Product (MVP) und die anschließende Verbesserung der neuen Funktionalitäten festgelegt, um mit den Marktführern in diesen Regionen mithalten zu können. Es wurde ein neuer R&D-Ansatz implementiert, bei dem sowohl der Vertrieb als auch die Applikationsingenieure von Mycronic Hand in Hand mit der Entwicklung arbeiteten, um gemeinsam eine Lösung auf den Markt zu bringen, die in der Lage ist, alle Lackieranforderungen zu erfüllen.

Diese beiden entscheidende Entwicklungen sollen die Augenhöhe mit den Marktführern sicherstellen.

Ein drittes Lackierventil für GEL-Anwendungen war das kritischste Element, das es zu entwickeln galt. Gelventile tragen eine dickere Schicht des Beschichtungsmaterials mit einer Nadel auf und verhindern so, dass das Beschichtungsmaterial in Steckverbinder und andere unerwünschte Bereiche auf einer Leiterplatte eindringt, in denen Verbindung und Leitfähigkeit entscheidend sind. Für viele der heutigen Lackieranwendungen ist dieses Ventil ein Muss. Dank der Entwicklung des GEL-Ventils können selbst die kritischsten (dicht bestückten) Leiterplatten perfekt beschichtet werden.

Die Offline-Programmierung ist eine wichtige Softwarefunktion für Kunden mit Schutzlacken. In Produktionsumfeldern mit mittlerem Volumen und hoher Mischung ist es wichtig, das nächste Programm vorbereiten zu können, während die erste Charge eines anderen Produkts hergestellt wird. Darüber hinaus ist Conformal Coating kein digitaler, sondern ein analoger Prozess, bei dem die Lackierergebnisse von Materialviskosität, Fließfähigkeit, Zerstäubung und Oberflächenenergie abhängen.

Als die Konstruktionsvorgaben erfüllt waren, wurde uns klar, dass wir auch unsere Online-Software neu definieren mussten, um diese Funktion anbieten zu können. Innerhalb von 12 Monaten wurden sowohl eine neue Online-Software als auch eine Offline-Programmier-Software freigegeben. Damit erhielt MYC50 eine intuitivere Online-Benutzeroberfläche und eine einfach zu programmierende Offline-Funktion. Unsere Kunden haben die Vielseitigkeit und Benutzerfreundlichkeit im Vergleich zu ihren früheren Erfahrungen gelobt.

Damit waren wir auf Augenhöhe mit der Branche, aber wir wollen die Spitzenposition einnehmen. Unser Fokus hat sich auf Prozesssteuerung, Benutzerfreundlichkeit und neue Funktionen verlagert.

Der wichtigste Schritt zu einem flexiblen und präzisen Lackiersystem ist die vollständige Prozesskontrolle.

Die Sprühbeschichtung ist eine der am häufigsten verwendeten Methoden beim Conformal Coating. Im Vergleich zur Filmbeschichtung kann es niedrig- bis mittelviskose Materialien verarbeiten und auch beim Leiterplattenlayout gibt es kaum Einschränkungen. Einziger Nachteil ist die Kantendefinition. Wie kann man mit einem Sprühventil einen schnellen Prozess mit guter Kantendefinition sicherstellen? Wir haben uns dieser Herausforderung gestellt und das Ventil V-5800 entwickelt. Im Vergleich zu Filmbeschichtungsventilen, die nur mit niedrigviskosen Materialien betrieben und nicht eingesetzt werden können, wenn sich viele hohe Komponenten auf einer Leiterplatte befinden, schnitt das V-5800 genauso gut und mit ähnlichen Geschwindigkeiten ab. Mit dem V-5800 haben unsere Kunden mit einem einzigen Ventil mehr Flexibilität als bisher. Dies ist jetzt unser bevorzugtes Ventil für die meisten Einsatzbereiche.

Typischer Conformal-Coating-Aufbau mit drei Ventilen: 1) Gelventil, 2) Nadeldüse und 3) Präzisionssprühventil

Wie bereits erwähnt ist die Beschichtung ein ausgesprochen analoger Prozess, und der Materialfluss ist wichtig für das Verständnis, ob ein Prozess stabil und wiederholbar ist. Unter Berücksichtigung dieses Prinzips wurde ein aktives Flow Monitoring entwickelt. Dieses System überwacht den Materialfluss während der Beschichtung in Echtzeit. Der Durchflussbereich wird während der Prozessprogrammierung festgelegt, um das Ergebnis eines guten Bauteils an den Durchsatz des Systems bei der Beschichtung dieses Bauteils zu koppeln. Das Prozessfenster für jedes Produkt wird vom Benutzer festgelegt. Auf diese Weise kann die Wiederholbarkeit von Leiterplatte zu Leiterplatte gewährleistet werden. Aber auch Probleme wie Durchsatzschwankungen aufgrund von Viskositätsänderungen im Laufe der Zeit können so überwunden werden. Mit dem Flowsystem kann auch der Materialfluss pro Ventil ermittelt und eingestellt werden. Um die Rückverfolgbarkeit zu gewährleisten, kann die aufgebrachte Materialmenge für jede Leiterplatte in einer Protokolldatei registriert werden.

Für die Beschichtung und Dosierung in kritischen Winkeln sind der Düsenabstand und der Eintrittswinkel des Ventils wichtige Faktoren, die es zu verstehen gilt. Um die Prozesse wiederholbarer zu machen, wurde ein „Düsensuchsystem“ entwickelt, das alle Ventile erkennt, die im jeweiligen Winkel eingesetzt werden können. Dies führt zu einer wiederholbaren Bearbeitung aller Bauteile, wenn sie an einen Laserhöhensensor angeschlossen sind, wodurch die normale Variation durch unterschiedliche Bedienereinstellungen beseitigt wird.

Da Prozesse in größere Produktionslinien integriert werden, ist es wichtig, mit MES-Systemen arbeiten zu können. Zu diesem Zweck wurde ein neues Softwarepaket entwickelt, das an unsere Software anknüpft und die für die unterschiedlichen Erwartungen und Anforderungen der Endbenutzer für jedes ihrer individuellen MES-Systeme erforderliche Anpassung ermöglicht. Jetzt sind wir in der Lage, den wichtigsten Zulieferern (Automobilbranche) viel strengere Prozesskontrollen und MES-Anforderungen anzubieten.

Die Entwicklung geht weiter.

Unsere bisherige Reise in Richtung eines weiterentwickelten Conformal-Coating-Systems MYC50 wird nie abgeschlossen sein. Wir verbessern uns ständig, um das beste Produkt der Industrie anzubieten. Wir arbeiten bereits an der Verbesserung der Flowüberwachung, der Online-Software, der Lackierinspektion und anderer Erweiterungen des Lackierprozesses. Unser Ansatz bei MYSmart ist eine kundenorientierte Entwicklung, die in allen Regionen zu neuen Geschäftsvorteilen geführt hat. Als Ergebnis unseres kundenorientierten Entwicklungsansatzes haben wir ein neues Produkt für die industrielle Dispensing entwickelt!

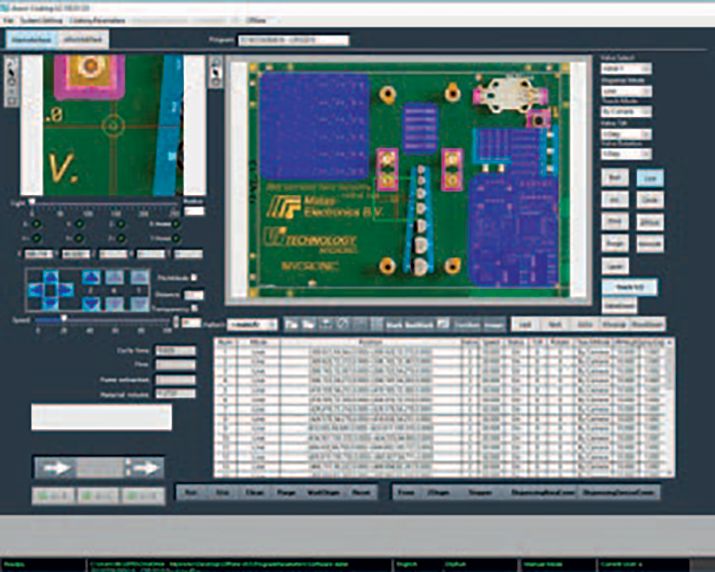

Offline-Programmierung

Einige Highlights sind:

Jede Ventilanwendung ist farblich auswählbar. Die Breite der Anwendung wird vom Benutzer festgelegt und die Flächenbeschichtung ist einfach, weil die diagonal gegenüberliegenden Winkel erfasst werden – die Software berechnet den Rest!

Die Vermeidung von Kollisionen mit hohen Bauteilen ist von entscheidender Bedeutung. Dafür haben wir sowohl den Innendurchmesser der Ventildüse als auch den Außendurchmesser (ID/OD) während der Erfassung sichtbar gemacht, um sicherzustellen, dass die Düse bei der Erfassung auf der Leiterplatte keine hohen Bauteile berührt.

Die transparente Farbgebung ermöglicht eine problemlos sichtbare Bauteilbeschichtung, so dass sichergestellt ist, dass die Abdeckung kritischer Bauteile an den jeweiligen Prozess angepasst ist.

Die Taktzeit wird offline bei der Programmierung berechnet, damit sichergestellt ist, dass der jeweilige Lackierprozess optimiert werden kann, ohne auf einer Maschine ablaufen zu müssen.

Materialvolumenberechnungen zeigen dem Benutzer die prognostizierte Materialmenge pro Leiterplatte abhängig vom jeweiligen Programm an. Dies dient auch zur Anzeige, ob das Programm den Prozessqualitätsmetriken der erforderlichen Materialien entspricht.