コーティングの進化

量産コーティング機から、柔軟でフル機能を備えたプログラミングしやすいコーティングシステムまでマイクロニックは、2017年11月にコンフォーマルコーティングシステム「MYC50」をグローバル市場に投入しました。このシステムは、要求が厳しく稼働率の高い中国や他のアジア諸国の工場で稼働できるように開発されました。

しかし、新しい市場に参入するには、別のさまざまな機能が必要でした。システムの品質は既に確保されていましたが、ヨーロッパと南北アメリカの需要に基づいて新しい市場に適応させる必要がありました。そこで、ユーザーから直接意見を吸い上げるとともに競争力のある製品を提供できるよう、三大陸と部門をまたぐ集学的チームが編成されました。また、実用最小限の製品 (MVP) を完成させ、新機能を強化し、対象地域のマーケットリーダーと肩を並べるために積極的なタイムラインが設定されました。さらに、新しいR&D手法も実行され、マイクロニックのセールス部門とアプリケーション部門がR&Dと協働し、あらゆるコーティング要件に対応できるソリューションを市場に投入するというものでした。

2つの重要な開発でマーケットリーダーと互角に

開発において最も重要となった部品は、ゲル用の3番目のコーティングバルブでした。ゲル用バルブは、コネクタなど相互接続と伝導性が重要となる基板上の禁止領域にコーティング材が侵入しないよう、針で比較的高濃度のコーティング材を塗布します。このバルブは、今日の多くのコーティング現場で不可欠なものです。ゲル用バルブの開発により、どんなに密度の高い困難な基板も完全にコーティングできるようになりました。

オフラインでのプログラミングは、コンフォーマルコーティングを行うお客様にとって重要となるソフトウェア機能です。中規模の多品種生産環境では、一つの製品の最初のバッチを生産している間に次のプログラムを準備できるかが重要となります。さらに、コンフォーマルコーティングはデジタルなプロセスではなく、材料の粘度、流量、霧化、表面エネルギーがコーティング結果を左右するアナログなプロセスです。

設計要件が固まったとき、この機能を提供するには、オンラインソフトウェアにも設計のやり直しが必要であるとわかりました。こうしてその12か月後には、新しいオンラインとオフラインプログラミングソフトウェアの両方をリリースしました。MYC50は、オンラインのインターフェースがより直感的になったとともに、簡単にプログラミングが行えるオフライン機能も備え、お客様からは、これまでに比べ汎用性が高く使いやすいと評価されています。

こうして私たちは今や業界内で他社に並ぶ存在となりましたが、今後はリーダーとなるべく尽力しています。 現在はプロセス制御、使いやすさ、新機能に焦点を切り替えて、さらなる開発を進めています。

完全なプロセス制御と柔軟性で精密なコーティングシステムへのステップ

スプレーコーティングは、コンフォーマルコーティングで最も広く採用されている方法の一つです。この方法ではフィルムコーティングと比較して、低粘度から中粘度の材料を扱うことができ、基板のレイアウトにもほとんど制限がありません。しかし、エッジ形成には課題があります。 スプレーバルブで高速のプロセスと優れたエッジ形成の両方を実現するには、どうすればよいでしょうか? そこで当社が開発したのが、V-5800バルブです。低粘度の材料でのみ操作でき、基板上に高さのある部品が多いと使用できないフィルムコーティングバルブを基準にベースラインを設定したV-5800は、同様の速度で同様の機能を発揮しました。V-5800では、シングルバルブにおける柔軟性が以前よりも向上し、現在ではほとんどの用途で定番のバルブとなりました。

バルブ3基でのコンフォーマルコーティングの典型的なセットアップは、1) ゲルバルブ、2) ニードルジェット、3) 精密スプレーバルブです。

前述のように、コーティングは非常にアナログなプロセスであり、プロセスの安定性と精度を知るには、材料の流量がカギとなります。この原理を理解した上で、アクティブフロー監視システムが開発されました。 このシステムは、コーティング中の材料の流量をリアルタイムで監視し、プロセスのプログラミング中に流量の範囲を決定して、良好な部品をコーティングする際にその部品の出力をシステムの流量に紐付けます。プロセス画面は、製品ごとにユーザーが定義できます。こうして基板ごとの精度が確保されるとともに、粘度の経時的な変化による流量の変動などの問題も克服できるようになります。この流量システムは、バルブごとの材料の流量を決定し、調整することも可能です。トレーサビリティ要件については、基板ごとに塗布された材料の量をログファイルに記録できます。

臨界角度でコーティングし塗布するためには、バルブのノズルのスタンドオフ距離と進入角度が重要な概念となることを理解する必要があります。 そこでプロセスの精度を高めるために、ノズル検出システムを開発し、あらゆる角度で動作するすべてのバルブが検出できるようになりました。それにより、レーザー高センサーに接続した場合、どんな部品も高精度で処理できるようになり、通常異なるオペレーターにより発生するセットアップのばらつきがなくなります。

プロセスが統合されて生産ラインがより大規模になるのに伴い、MESシステムで操作可能であることも重要となりました。その対応として、新しいソフトウェアと連携する新たなソフトウェアパッケージを開発し、MESのシステムごとに異なるエンドユーザーの期待とニーズを満たせるよう、カスタマイズを可能にしました。こうして現在では、非常な厳格なプロセス制御とMES要件が求められるTier 1 (自動車) サプライヤーにも、当社のソリューションを提供できるようになりました。

進化は続く

私たちはMYC50コンフォーマルコーティングシステムの進化に向け、18か月間の旅を続けてきました。しかし、その進化は決して終わるものではありません。私たちは業界で最高の製品を提供するべく、常に改善を重ねています。既に流量モニタリング、オンライン/オフラインソフトウェア、コーティング検査をはじめ、新しい各種コーティングプロセスの強化に着手しています。MYSmartではお客様中心の開発アプローチにより、どの地域でも新たなビジネス獲得が実現しています。お客様を中心とする開発アプローチの結果、産業用ディスペンシングの分野に新たな製品が誕生したのです。

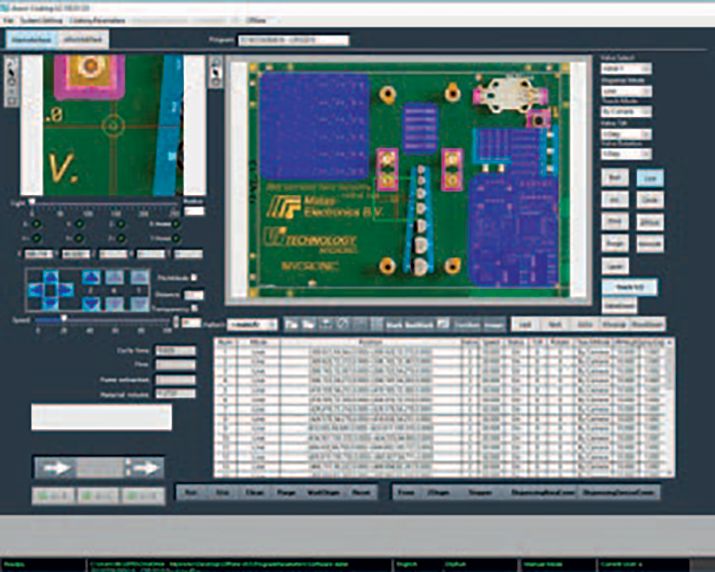

オフラインプログラミング

特長:

各バルブの用途を色別に選択できます (右上)。パス幅はユーザーが定義でき、対角の角度を指定するだけで、あとはソフトウェアが計算するため簡単にエリアコーティングを行えます。

隆起した部品との衝突は防止しなければなりません。そこで、基板上でのティーチングの際にノズルが隆起部品に接触しないよう、ティーチング中にバルブノズルの内径と外径 (ID / OD) の両方が表示されます (左上)。

透明な着色により部品へのコーティング状態が見やすく、重要な部品が確実にプロセス上の許容できるカバー率であるか確認する事が出来ます。

サイクルタイムはオフラインでのプログラミング時に計算されるため、コーティングプロセスを機械で実行しなくても最適化できます。

材料の体積計算では、ユーザーのプログラムに基づいて1基板当たりの材料の予測量が表示されます。これは、プログラムが必要な材料のプロセス品質指標に準拠しているかを示すのにも役立ちます。