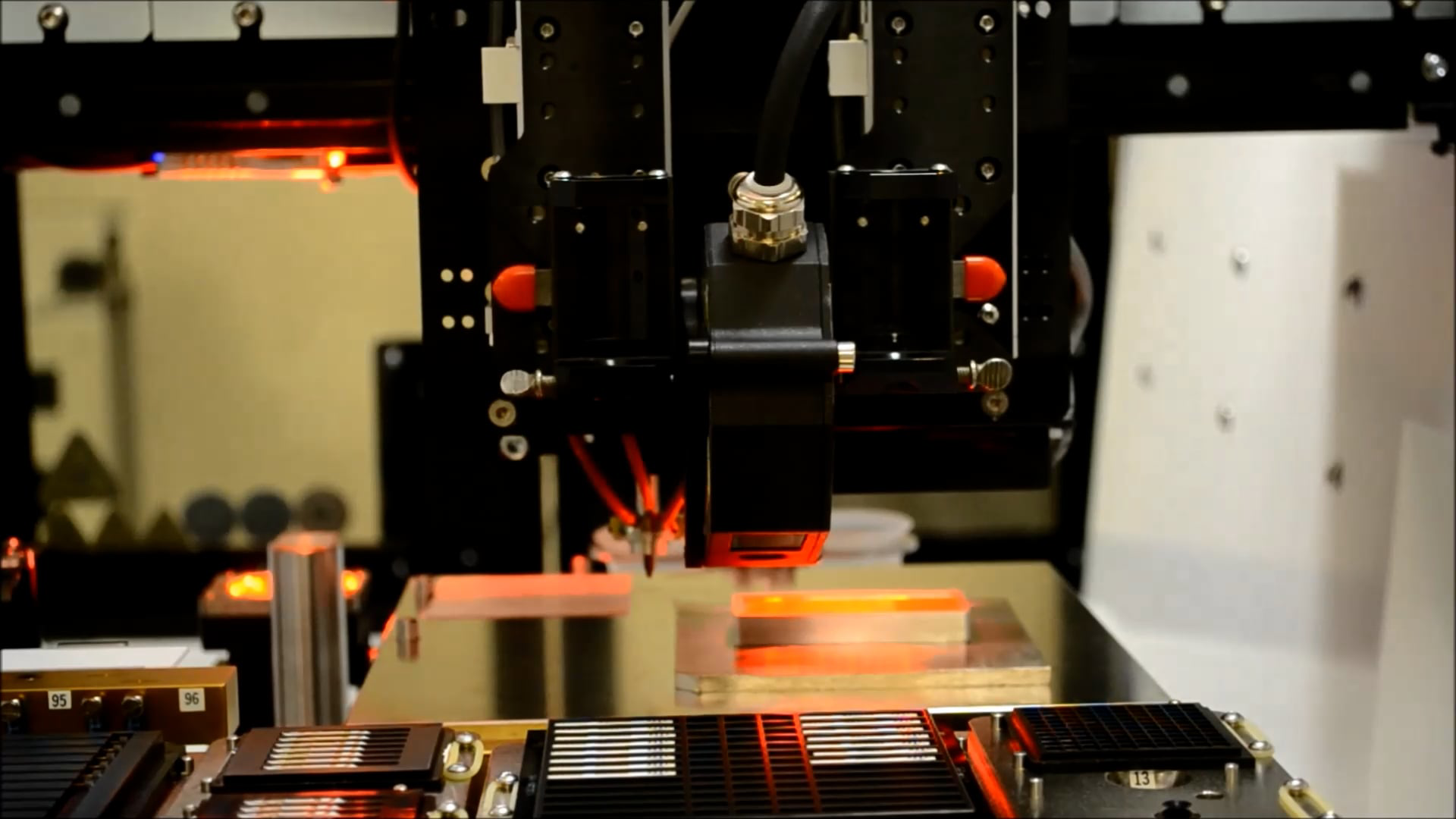

贴片

贴片本身与半导体工业一样历史悠久。最初,从贴片到最终用户产品利用四层相互粘接开发了集成电路(或IC)。从电路密度的角度看来,从纳米贴片层到标准电气连接器每层相互粘接都呈扇形散开。历来电子装配各层如下所示:

- 第1层 – 贴片装配

无遮盖IC与其底层电路基片的相互粘接。基材(主要为陶瓷和金属引脚框架)的选择最初是基于热需求(热膨胀系数)和可靠性需求。通常在正面进行贴片,相互粘接点对应下一层的反面(通常用销穿过小孔)。相互粘接层是贴片材料。随后引进了空腔粘结和反面粘结,外加稳定元件、被动元件和分立元件。此装配步骤的最终产品是(一直是)IC封装。

- 第2层 – 印刷电路板装配

将多个IC封装以及必要电容器、电阻器和分立元件粘结或嵌入或插入印刷电路板 (PCB)。PCB板通常包括玻璃纤维增强基质(如 FR4)上的蚀刻镀铜电源和信号层。通过终端粘结片与下一层粘结。如今,在第1层和第2层的衔接处有时直接将贴片粘结到板上。事实上,使用某种高级装配技术可以将贴片贴装到板的内层(嵌入元件)。

- 第3层 – 面板装配

将多个PCB板插入最终面板,可通过通用电气连接点随时与外界连接。

- 第4层 – 最终装配

顾名思义,本步骤由封装最终产品组成。标准步骤是将电子产品放置到成品盒中、连接电源线等。在当今多数情况下,这些步骤完全自动化。

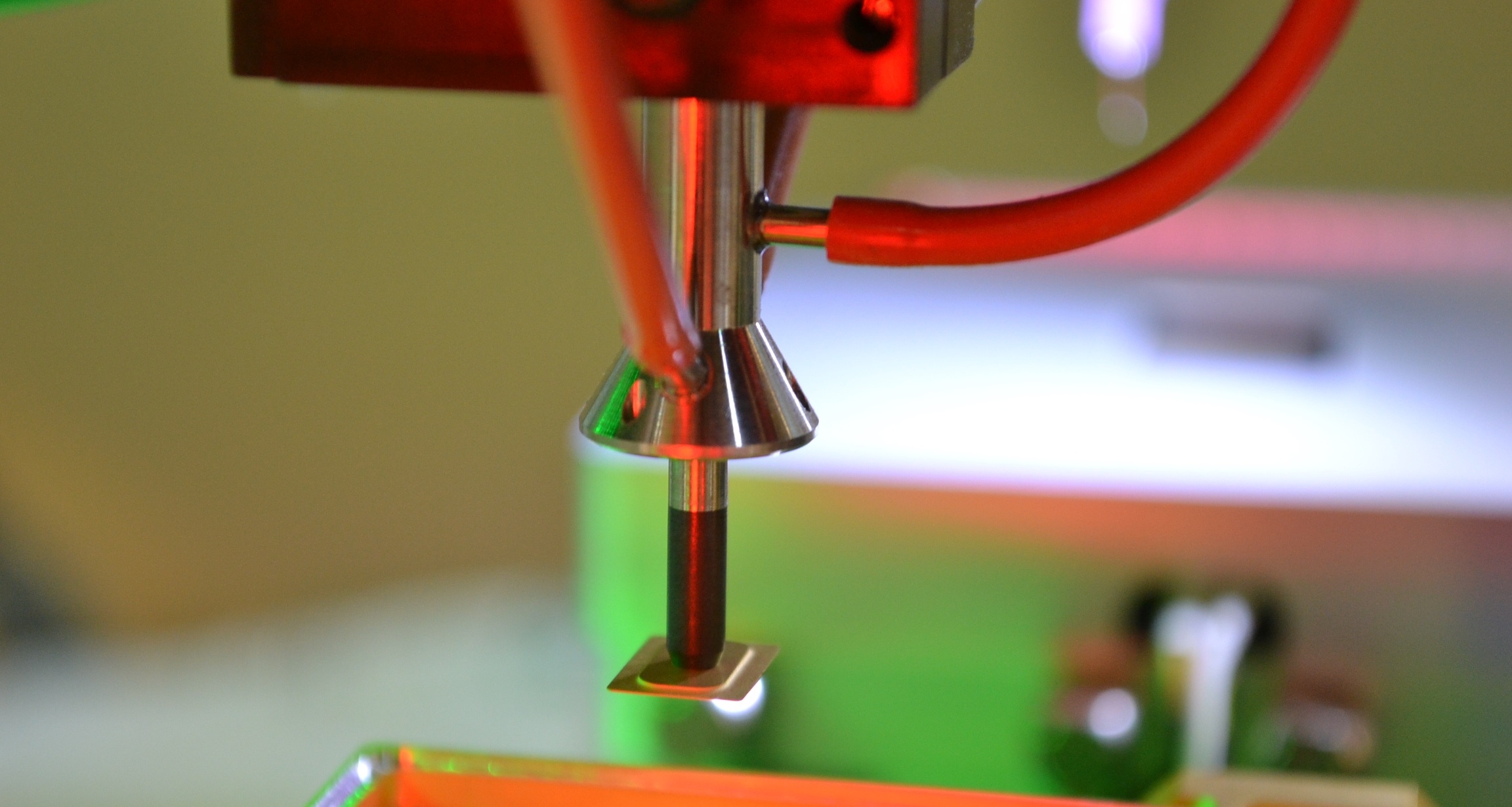

在submount 上的芯片

在历史的进程中,随着技术的发展,“更小、更快、更便宜”的口号为推动这些封装级的合并提供不断创新的动力。现在,我们可以轻松找到具有3层的产品。本质上,电路密度已经消除了多面板系统,即基本消除了第3层面板装配。移动电话是3层产品(微控制器模块装配、主移动主板装配和最终封装)的一个典型示例。要寻找2层产品,立即想到使用电话应用程序以无线方式实现简单通信功能的小型独立式传感器。

无论当今新产品中采用哪几层衔接,贴片仍然是电子产品制造过程中始终存在的一个步骤。它是连接半导体制造和半导体装配的必要环节。可将贴片粘结到基片上(第1层),或将其与其他元件和IC粘结到印刷板上(板载芯片)(第2层)。

因此,我们可将贴片简洁地描述为将半导体装置贴装到下一层的互相粘结层(无论是基片还是板上)。这涉及贴片贴装、贴片粘结或贴片行业。尽管目的相同,但是取决于功能、成本、性能、大小、气密性、产品预期寿命和所需的可靠性,贴片工艺和贴片设备千差万别。

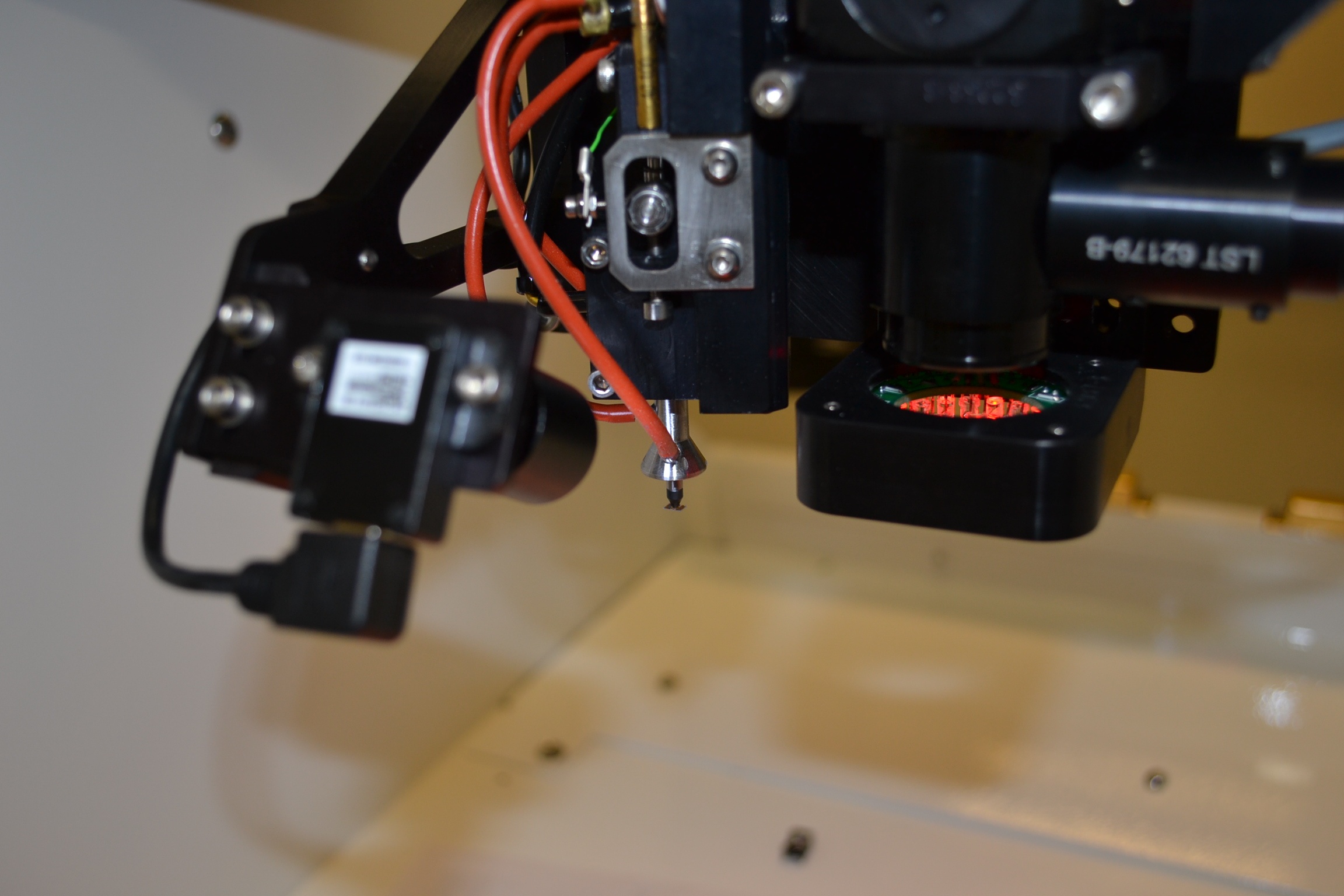

实时视频选取和放置提示的图像

已经开发并仍在持续开发多种贴片方法,以满足不断发展的产品需求。这些方法包括:

- 环氧贴片与分批固化、连续固化或原位固化结合

- 共晶贴片和原位回流

- 倒装芯片组装与独立固化或原位固化结合

根据实际应用选择贴片工艺。通常涉及平衡成本、性能和可靠性。目前明确定义了可靠性级别(用户、计算机和数据通信、军事/航空、电信和严峻环境)。主要不同之处在于热循环和厄密性要求。热循环是一个常规指标。将零件置于湿度箱内部,并且一般必须成功满足热循环的特定次数。大多数失败究其原因是在材料接合处发生热膨胀不协调。因此,贴片粘结层的完整性和性能常常被视为关键所在。这意味着贴片粘结材料的选择、固化剖面以及粘结层的厚度都是寻求满足可靠性要求的关键参数。贴片的大小、贴片的厚度、贴片的热膨胀系数、基片以及贴片粘结材料都是需要考虑的因素。

操作环境也影响贴片工艺的选择。在室内或办公室内使用的消费类产品与在室外或海底操作需要在-40°F到+40°F严峻环境中可靠运行的光电子模块具有不同要求。卫星、军事及航空部件也具有不同的要求。需要完全气密性的产品的贴片工艺不同于具有预期3年使用寿命的办公消费类产品。在气密封装过程中,对排气和湿度的关注,装配趋向于支持基于非聚合物的构造(共晶贴片与环氧贴片对比)。

最后,产品性能要求不同。与电视机遥控器中的电子产品相比,在微波雷达应用中使用的IC具有完全不同的材料组合及一般产品要求。

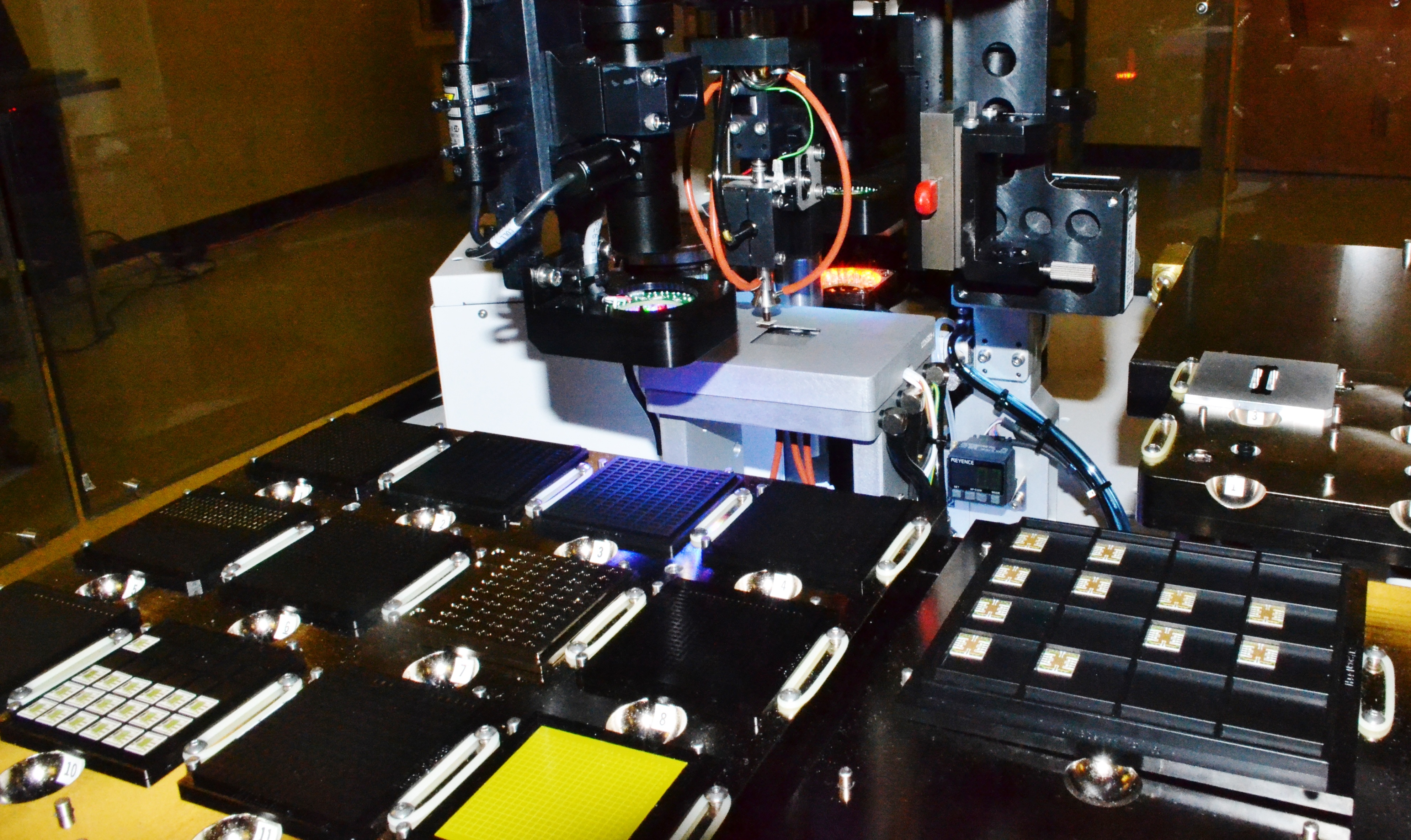

MRSI-705 贴片

最后,产品性能要求不同。与电视机遥控器中的电子产品相比,在微波雷达应用中使用的IC具有完全不同的材料组合及一般产品要求。

必须以最低的成本满足性能、可靠性和环境要求。自动化等级、处理速度和最佳生产能力全部都是封装工程师为平衡制造成本需要所要考虑的因素。

类似于贴片工艺,根据最终产品的规格要求,贴片设备有很大不同。用于装配大量消费类产品的贴片设备,因为其可靠性和环境要求较低,所以与专用于高可靠性电信封装的贴片设备有极大的差异。对于后者,需要更高的精度,工艺的重复性和工艺控制至关重要,同时,互相粘结层的整体可靠性是关键所在。

最后,数据通信应用的情况是独一无二的。尽管环境要求没有电信那么严格;封装的性能,并且尤其因为数据通信应用与数据处理的速度有关,因此推动了超速片外性能,甚至片上性能的独特需求。这就是光电子装配尽其所能之处。此应用的贴片方法比较新颖,需要被动对准的高精确度贴装,同时,利用已知环氧贴片技术的速度。对于此类应用,MRSI 可以很好地进行贴装,请参阅光电子贴片,了解这方面的更多信息。