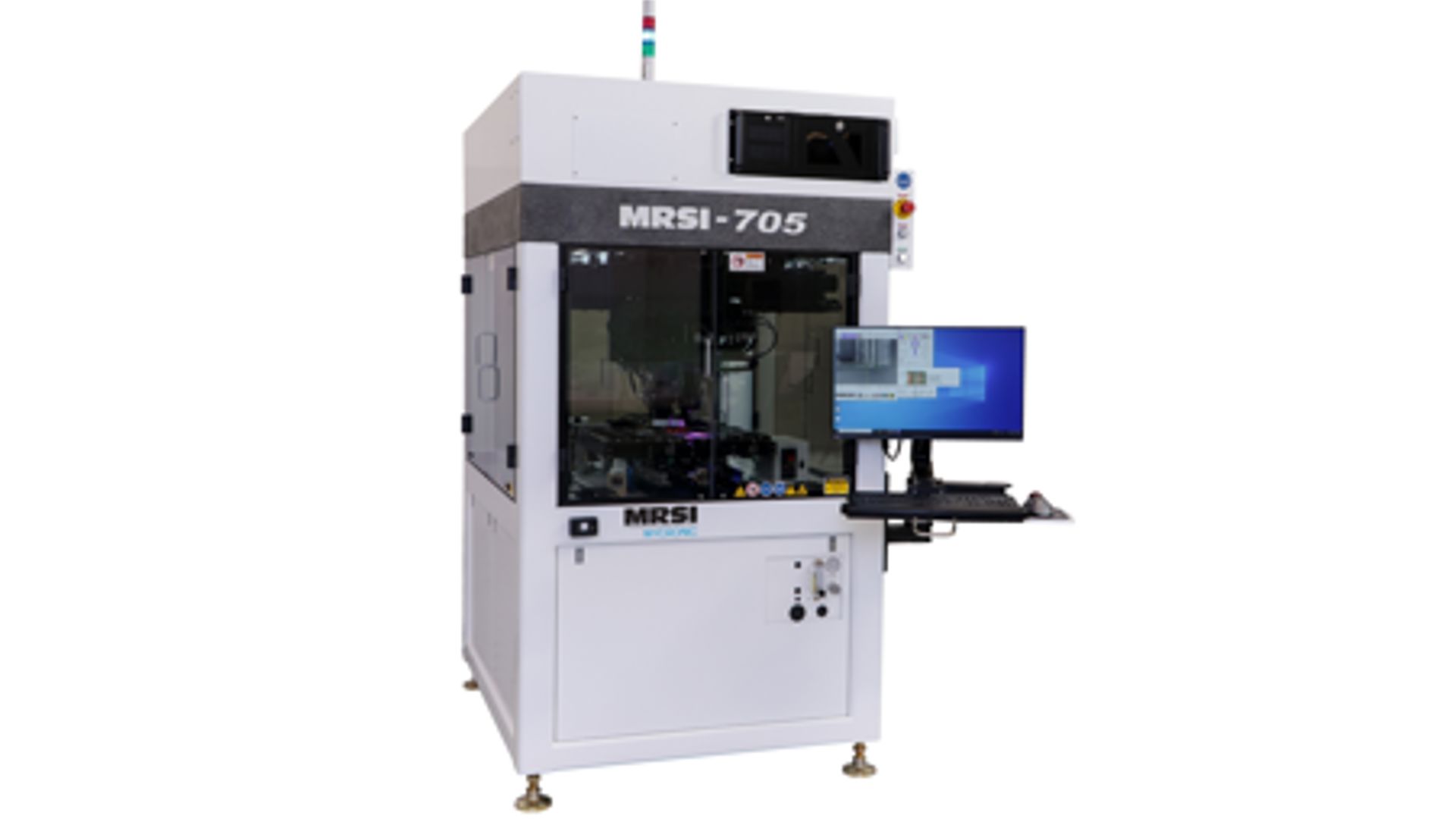

MRSI-705大压力 5微米贴片机

- 支持500N大压力

- 制造满足稳定性和可靠性的最高标准

- 它是先进封装应用的理想工具,例如功率半导体的烧结和IC封装的热压键合等

MRSI-705HF配备了一个带加热的焊接头,可以在键合过程中施加高达 500N 的力,同时从顶部提供400°C加热。它是先进封装应用的理想工具,例如功率半导体的烧结和IC封装的热压键合等。烧结是一种热处理工艺,可为芯片键合提供更高的强度,完整性和导电性,被认为是电力电子元件键合的最可靠技术。热压键合是一种利用高温和高压在芯片和衬底之间建立牢固可靠互连的技术。

MRSI-705HF 5微米贴片机为高精度、高速度元件装配树立了标杆。MRSI-705HF专为制造的稳定性而设计,同时是一款可进行灵活配置的平台,在先进封装行业内具有最大数量安装的平台。其应用广泛分布于各个市场领域,例如生命与健康科学、航空航天、国防、汽车、照明、通信等。

MRSI-705HF 的建造满足稳定性和可靠性的最高标准。首先,它拥有一个屡获殊荣、被奉为行业标准的平台,其长期精度为 5 微米,这一精度的实现得益于该平台的标志性设计特征:

- 贴放头安装于上方的实心花岗岩平台上,因此不存在悬臂部件。这些令MRSI-705获得了热稳定性及机械稳定性,设置时间极快并达到 +/- 5 微米或更高的贴放精度,从而满足了关键应用的要求。

- 机械运动部件的数量被减至最少。

- 主系统X、Y轴使用零锁定力、无铁芯、主动冷却的直线电机,配以高分辨率的线性编码器。编码器刻度达0.1微米精度,可实现快速、精密、闭环定位。直线电机可提供更高的速度(加速度、减速度和速度),同时具有更加优化的设置时间和整体平稳的运动。

- 通过在 Z 轴上使用先进的空气轴承技术提高了可靠性。

优点:

MRSI-705HF 为客户带来以下令人信服的业务成果:

- 行业内最强的投资回报率 – 无可比拟的低持有成本、成熟完善的平台。提高整体生产效率。

- 机器寿命延长 –长期保持卓越性能。升级引入新的功能特性。

- 得到验证的生产准备时间 – 全力生产且停机时间最短。令人信服的可靠性。

- 可自由配置的资产 – MRSI-705HF 是一个开放平台,适应于各种不同组合。可以轻松处理复杂的多芯片模块和其他高级组装任务。

选配功能

基础型 MRSI-705 贴片机本身已配备行业领先的功能。根据特定的应用需求,也可提供附加功能。标准特性包括:

超大的可配置工作区域

MRSI-705独特的顶装式构架设计,使其拥有700 平方英寸的超大工作区,可轻松进行大范围的材料的上下料。当使用系统独特的托盘穿梭器时,MRSI-705 可容纳多达 90 个华夫盘,确保最大的装配灵活性。即使是最小的芯片也能有效地处理。

该系统可采用Gel-Paks®、华夫盘、晶圆及带式喂料器的任意组合上料。当采用晶圆送料时,系统用电机驱动的压力可控的顶针来拾取薄芯片和大长宽比芯片,并带有theta补偿。墨点识别和晶圆测绘,确保只拾取确知为好的芯片,从而确保良率提高。

高级组装的压力控制

MRSI-705 具有闭环压力反馈功能,可以实现III-V 族半导体元件的精微取放,如砷化镓 (GaAs) 和磷化铟 (InP) 器件,以及具有易碎微结构的 MEMS 器件。施加到元件上的贴放力最低可达10 克。压力值可按照每种芯片的类型编程设置,因此取放每种芯片的压力都经过独特的编程且受控。

先进的设备视觉系统

MRSI-705 先进的视觉系统可在360°范围内进行快速芯片探测及定向。采用边缘识别或图形识别定位芯片的中心或应用的关键特征,以及稳定的基板基点对位。这使得在贴片之前对定向要求严格的芯片(例如 MMIC 和束引线二极管)的对位成为可能。

视觉系统根据基片的基点、芯片边缘或之前已贴放芯片的特征的相对位置进行对位和贴放; 确保光学和微波器件的可重复和精密对位。

边缘识别和/或图形识别,用于定位芯片的中心、边缘或其他应用的关键特征。

快速定向功能,使源自供应商的诸如 MMIC芯片及激光器芯片可直接应用,而无需预定位。

全局和局部视觉对位被用于嵌入式基片和特征的对位。从而快速无误地处理复杂组件。

MRSI-705 视觉系统的上视相机和下视像机均具有多个放大倍率并有可编程的照明。

可编程的多色光照明

每台相机的环形光和同轴光的强度均可编程控制。可为芯片识别和对位设定最优化的照明条件。应用多色背景光可令低对比度元件的成像最优化。红、绿和蓝可编程光源,在处理诸如氧化铝表面上的金线这样具有挑战性的对位时更彰显其强大。这种先进的视觉工具包,确保达到最佳性能,意味着因视觉对位错误而导致的生产中断减到最少。

质量软件、计算机和运动控制

MRSI-705 直观的图形化用户界面在 Windows 系统上运行,简化了设置及生产工艺。软件包括一套华夫盘及芯片的预编程数据库。组件简单易学,且提供给所有基片程序。XML 格式的数据库可以进行简单的数据操作和离线编程。新的视觉工具(例如可调节的感兴趣区域、增强的增益控制、滤波器和模式匹配)让您能够对最具挑战性的基片和芯片材料进行视觉处理。CAD 下载、高级校准程序、基于来料料舟的条形码的自动程序选择、全材料可追溯性和网络连接性意味着专用于编程的机器时间极少,从而最大化生产率。

MRSI-705 的控制平台提供更平稳、更精密的控制,拥有多达 32 个运动轴,以及所有轴(包括传送带)的通用控制器。计算机硬件配置了前端 USB 接口,易于使用,带Ghost功能的双硬盘驱动器,可实现最佳的数据安全性和最短的停机时间/即时恢复。

交钥匙式集成化生产线

MRSI 系统为先进封装提供了一套完整的解决方案,包括我们的高速、精密贴片机和环氧树脂点胶机系列。SMEMA 兼容性可以将 MRSI-705 与多种设备进行集成,包括用于交钥匙式生产解决方案的连线式烘箱。MRSI 系统可靠性与我们的全球服务和支持承诺意味着您的系统将始终可用于生产。

选配功能

基础型 MRSI-705 贴片机本身已配备行业领先的功能。根据特定的应用需求,也可提供附加功能。标准特性包括:

物料输送

采用模块化输送工具,确保生产过程中实现快速而简便地切换 – MRSI-705 支持三种产品输送模式。即连线传送式、料盒仓至料盒仓装卸式或单机模式。系统的传送带可输送料舟、夹具盘、引线框架及料板。MRSI-705 提供重型零件输送能力并可优异地实现大型芯片组装的准确共面。

优点:

- 可以很容易地集成到自动化生产线,连线式以及料盒仓至料盒仓式工具选项都可提高设备自动化程度,减轻工作量、减少设置时的停机时间。

- 单机式输送工具为研发和小批量生产提供其所需的更高的灵活性,意即更换速度更快,因此设备效率也更高。

现成的客制化输送工具,用于封装工艺的上游或下游,可以进行调整;使得精简高效的产品传输策略得以施行。 - 更少的产品转移意味着更少的操作、更低的缺陷率,同时改进了生产周期。

工具头更换

设备配有不限数量的拾取和蘸胶工具头 – MRSI-705配有一个有十三个工具位的工具更换仓,可快速自动更换工具头。还可额外附加若干工具头更换仓,以容纳更广范围的工具头。工具头更换仓内有圆形表面拾取工具头、环形和倒金字塔型吸嘴及蘸胶头。这特别适合于需要大量专用工具的工艺流程,如共晶焊应用。

优点:

能够装配由各种类型零部件组成的复杂产品。产品生产周期的总时间得到降低,意即产量更高。

产品更换更快,意味着设备效率得到提高。更高的效率带来更高的产量和更低的制造成本。

晶圆处理

直接从晶圆拾取,最大限度地减少手工拣选芯片,简化供应链 – MRSI-705 的自动晶圆送料器,包含自动θ补偿、伺服控制拾取头和顶针闭环同步化运动、晶圆测绘和墨点探测及快速切换顶针束。可为超薄器件配备无顶针式的顶料系统。

通过拾取工具头和顶针的同步化运动实现对薄而易碎芯片的精微拾取。自动θ补偿将芯片沿着θ轴与顶针束对齐。支持晶圆测绘和墨点探测,确保只会处理好的芯片。顶针束和顶针帽的快速更换,使不同类型器件间的切换简单而精确。

优点:

通过使用伺服控制同步系统,避免了芯片损坏开裂,特别是薄而易碎、带内部或表面特征的 III-V 族材料芯片,使得良率得到提高

通过消除由晶圆Theta与顶针不对齐造成的拾取错误(特别是对于高深宽比器件而言)提高产量。

晶圆测绘和墨点识别,确保只会使用好的芯片,从而确保高良率。快速更换型顶针和顶针帽,使得设备运行时间最大化。

单机式共晶功能

高可靠性封装的灵活而高产的解决方案 – 可以为 MRSI-705 配备共晶焊套件,成为金硅、金锡和金锗焊接工艺的理想选择。使用此套配置,可以实现在基板上、TO管壳上以及蝶型封装上进行共晶焊的应用。对于大批量共晶应用,可选配渐进式加热料舟式引料器 (Progressive Heated Boat Indexer)。

系统支持直接共晶焊和回流共晶焊两种工艺。该配置包括可快速升温(闭环脉冲加热)的回流台。经过加热的氢气及氮气保护气体覆盖于热板表面。回流台设计带有真空吸持和零件装夹的能力。系统可自动地将基片或封装转送至工作台以进行共晶焊,使之与特定的共晶工艺要求相匹配。

共晶台可以编程控制,使之与您特定的共晶工艺要求相匹配。

接触压力闭环控制

升温速率可编程控制,优化加热曲线的同时可避免热冲击。

可编程实现多层次的温度控制,从而可以先将基片升温到基础温度,再在零件贴放后最终升温到回流温度。

可使用可编程的机械式刮擦破坏氧化层,从而保证总体焊接质量。

优点:

- 此选件包将可加工的产品组合拓展到气密性封装产品。除放大器等高功率器件的封装之外,还提供了大规模生产光子/光学组件的方法。

- 全自动工艺确保了结果的可重复性,这意味着更高的良率以及更高的生产起点.

- 可编程快速升温共晶工作台,将产量最大化的同时允许工艺具有灵活性。控制良好的保护气流和温度,最大化地减少了空洞的产生。可灵活选择真空或机械固定方式,消除共晶焊过程中零部件移位的情况。紧随其后的是严格控制的工艺。其结果是更高的良率和稳定可靠的质量。

连线共晶功能

全自动共晶贴片可降低劳动成本、提高良率 – 自动化的连线材料传输系统与MRSI极其可靠的原位共晶焊选件相结合,为共晶贴片工艺提供了一套高速、全自动的交钥匙式的解决方案。

连线式物料传输系统将基板载体(料舟)装载到传送带上。传送带将料舟转运到焊接区。

基板在通过预热区时逐步被加热到工艺温度。

在焊接台,零件与脉冲式加热的焊接工作台接触,进行共晶焊工艺。

之后料舟被导引至下个基片工位,重复上述过程直到所有料舟工位均装配完成。在引料器转运料舟过程中,经过冷却区工位,逐渐冷却封装。上述工步完成后,引料传送带将料舟转移至输出端料盒仓。

支持各种焊接工艺:

就金锡共晶焊而言,系统首先将封装对位,然后拾取并贴放芯片,通过刮擦(可变幅度和频率)完成共晶焊。经加热的氢氮保护气体覆盖在焊接区上。

就锡膏回流共晶焊而言,如砷化镓 (GaAs) 和氮化镓 (GaN) 芯片的金-锡 (Au/Sn) 共晶贴片,系统先将封装对位,然后拾取焊料片并贴放于封装上(如有需要,焊料片可以预置)。然后,拾取并贴放芯片,同时,采用脉冲加热的共晶台将焊接工位升温,并通过刮擦(可变幅度和频率)完成共晶回流。也使用经加热的氢氮保护气体覆盖在焊接区上。

优点:

- 通过自动化提高生产效率。可放大到批量生产。

- 由于功能拓展到了要求高散热率的高功率半导体封装,扩大了可生产的产品组合。

- 如果需要重新配置,投资得到保护。设备模块化的特性得到保留。

原位紫外光点胶和固化

有源光缆 (AOCs) 装配等应用,不能接受贴放后环氧树脂固化操作过程中造成的贴放精度损失。比如透镜,在芯片焊接之后需要非常精确地放置,以确保系统性能达到最佳。在这类情况下,原位紫外光固化是一种解决方案,零件贴放完成后就地进行固化,消除环氧树脂固化过程中零部件移位的可能性。

该紫外固化选项包括专用的紫外固化环氧树脂点胶硬件以及固化配件。这包含易于清洗且通过时间/压力精确控制的点胶泵,用于罐装可用寿命短的材料。

自动遮蔽式紫外灯为点胶针提供保护,确保点胶针头不会由于紫外光意外照射,而导致点胶针头阻塞。

优点:

- 在灵活的平台上提供先进的装配能力。

- 全自动工艺确保良率提高而且人力成本降低。

点胶功能

在同一设备上实现点胶和贴放 – MRSI-705开放式平台可以配备双针筒式螺杆点胶泵,从而对作为设备核心的装配功能进行有益补充。因此,单台设备就可以进行贴片、围堰和材料填充,或者盖板贴放材料的点胶;随后,作为整个工艺的一部分,完成芯片或盖板的贴放。因而在单个平台上可实现完整的装配工艺。此外,MRSI-705 的点胶泵还为小胶点或区域填充时的点胶提供精密的胶量控制。主要特性包括:

- 闭环伺服电机

- 配备三点法激光高度传感器,能够确定需要点胶的每个表面的倾斜度。

- 自动针头清洁

- 自动针头对位功能可实现快速设置及不同图形之间的切换。

- 通过光束传感器反馈可自动进行软件校准。

- 自动装填

- 线条绘制能力

- 出众的焊线厚度控制

- 点径大小低至 0.004”(100 微米)优点:

- 不用单独购买一台点胶设备。是研发、原型设计和小批量生产的理想选择。

- 减少占地面积

- 缩减了设置时间

- 如需提高产量可与MRSI-175Ag集成使用,而无需重新验证。

- 能够重新对基础平台进行配置,实现投资保值。

环氧蘸胶

在单一平台上可以使用多种环氧材料,完成各种尺寸芯片的贴放,实现复杂的组装– 配备具有多个环氧树脂槽的旋转蘸胶盘,用于蘸胶。 而点径的大小由沟槽的深度和蘸胶头的尺寸决定。

蘸胶(或涂抹)工具可与标准拾取工具互换,皆可通过在蘸胶盘中蘸取(环氧树脂)然后点于基片上形成非常小的胶点。单个胶点最小可达0.004″(100微米)。还可通过蘸胶头的成组联动获得更高的产量。

优点:

- 产品系列扩大 – 增加了小芯片和多芯片模块的处理能力。

- 小芯片贴片的解决方案

- 由各种尺寸芯片和各种环氧材料构成的复杂模块组件的贴片解决方案。

- 减少占地面积

- 缩减了设置时间

- 能够重新对基础平台进行配置,实现投资保值。

高效加热键合头(可选配置)

我们引以为傲的高效加热键合头技术,融合了设备下方的传统加热方式,在低氧环境中为设备顶部实现卓越的热量传递效果。无论是持续稳定的运行,还是脉冲式的作业模式,该加热头都能轻松将温度提升至400°C,确保键合过程既精准又高效。

特别值得一提的是,这款加热头在应对预先沉积有多个焊点的复杂场景时表现出色。其独特的局部共晶结合功能,使用户能够精准地逐一处理不同区域,不仅提高了工作效率,更确保了键合质量的卓越性。这一创新设计无疑为各类高端制造应用提供了强有力的支持。

精准共面性芯片键合技术

在追求极致精度和可靠性的芯片键合领域,我们提供的共面性调整技术堪称核心关键。无论是面对大尺寸芯片、高长宽比芯片,还是面对厚度不均的芯片或载体,这项技术都能轻松应对,确保两个键合面达到近乎完美的平行性(共面性)。

基于我们多年积累的成熟工艺和丰富经验,我们的共面性芯片键合技术已广泛应用于光学通信、工业激光器、激光雷达、航空航天、医疗等多个领域,为各种复杂应用场景提供了稳定可靠的解决方案。

视频

手册

MRSI-705

更多设备详细信息,欢迎与我们的销售联系。

MRSI-705

联系我们